История развития отечественных систем управления качеством продукции

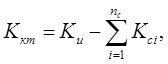

Коэффициент качества рассчитывался по следующей формуле:

где Kкт - коэффициент качества труда; Kи - исходный коэффициент качества (принимаемый за 1, 10, 100); Kci - коэффициент снижения (с) качества за несоблюдение установленного показателя качества труда для i-го задания; nc - количество коэффициентов снижения качества. При этом Kci = mi zi, где mi - количество случаев некачественного выполнения однотипного i-го задания; zi - норматив снижения за некачественное выполнения i-го задания.

Основные принципы СБТ заключались в следующем:

) сдача продукции с первого предъявления; 2) применение коэффициента качества труда; 3) установление дней оценки качества; 4) строгий контроль за изготовлением продукции.

Ее недостатком было то, что в ней учитывались факторы снижения, которые суммировали недостатки по всем показателям. Однако превышение установленных значений показателей качества труда не отражалось на коэффициенте качества. Также как и саратовская БИП, львовская СБТ была направлена на управление качеством на стадии изготовления продукции.

Основная сущность системы СБТ - высокий уровень выполнения операций всеми работниками.

КАНАРСПИ - система качества, надежности, ресурса с первых изделий. Эта система, опередившая свое время, была разработана в 1958 г. на предприятиях Горьковской области и создавала условия, обеспечившие высокий уровень конструкторской и технологической подготовки производства нового изделия. Это позволяло производить высококачественные и надежные изделия без последующей их доработки по мере расширения выпуска. Задача системы заключалась в выявлении на стадии разработки продукта, возможных причин появления брака и снижения надежности, а также разработки технологических мер, исключающих возможные ухудшения качества по этим причинам.

В ее основе лежали следующие принципы:

) комплексность задач обеспечения качества продукции;

) поисковый характер системы, предполагающий всемерное развитие исследований в области повышения качества продукции; развитие технологических, испытательных служб предприятия;

) осуществление работ по получению объективной информации о состоянии качества производимой продукции;

) выявление и устранение причин появления брака в серийном производстве и при производстве опытного образца;

) участие предприятия-производителя в совершенствовании конструкции продукции и повышения технического уровня эксплуатации не только предприятия-производителя, но и эксплуатирующих организаций;

) имела универсальный характер и могла применяться в различных отраслях производства.

Была направлена на то, чтобы уже на стадии проектирования и подготовки производства обеспечить изготовление надежных и качественных изделий.

Основная сущность системы КАНАРСПИ - высокий уровень конструкции и технологической подготовки производства.

НОТПУ - система научной организации труда, производства и управления. Была разработана на Рыбинском моторостроительном заводе. Получила известность как система, в которой сочеталось комплексное использование методов (в том числе количественная оценка уровня) научной организации труда, производство и управление на основе постоянного совершенствования технологий и оборудования.

Основная сущность системы НОТПУ - использование комплексных методов НОТ на базе совершенствования производства и управления.

НОРМ - система научной организации работ по увеличению моторесурса. Эта система была создана в Ярославском объединении «Автодизель» в 1964 г. В качестве критерия повышения качества было принято увеличение ресурса работы автомобильного дизеля до первого капитального ремонта. Принцип организации работ заключался в регулярном определении фактической наработки деталей и узлов, лимитирующих увеличение моторесурса и выработке конструкторских и технологических мер по увеличению ресурса этих деталей и узлов. Система НОРМ добавила к саратовской БИП и горьковской КАНАРПСИ технический критерий - величину моторесурса.